دریچه های خفه کننده اجزای ضروری در سیستم های تولید نفت و گاز ، فرآیندهای پالایشگاه و سایر کاربردهای صنعتی هستند که خواستار تنظیم دقیق جریان سیال تحت دیفرانسیل های فشار قوی هستند. عملکرد اصلی آنها - کنترل سرعت جریان ، مدیریت فشار پایین دست ، جلوگیری از آسیب مخزن و اطمینان از ثبات سیستم - به عملکرد قابل اعتماد بستگی دارد. با این حال ، چندین مشکل مکرر می تواند به طور قابل توجهی عملکرد دریچه خفگی را مختل کند و منجر به ناکارآمدی عملیاتی ، خطرات ایمنی و خرابی پرهزینه شود.

1. فرسایش و خوردگی: مخالفان اصلی

-

مشکل: جریان با سرعت زیاد مایعات ، که اغلب حاوی مواد جامد ساینده (ماسه ، پروانه ، زنگ زدگی) یا عناصر خورنده (H₂s ، Co₂ ، کلریدها) هستند ، بی امان به سطوح داخلی دریچه خفگی حمله می کنند. این منجر به از بین رفتن مواد (فرسایش) و تخریب شیمیایی (خوردگی) می شود ، به ویژه در تریم (قفس ، صندلی ، پلاگین) و بدن.

-

تأثیر: فرسایش/خوردگی هندسه جریان دقیق شیر خفگی را تغییر می دهد و توانایی آن را برای کنترل دقیق جریان کاهش می دهد. این به صورت آشکار می شود:

-

کاهش دقت و ثبات کنترل جریان.

-

افزایش نشت در صندلی.

-

تغییرات غیرقابل پیش بینی در خصوصیات جریان.

-

پتانسیل برای خرابی فاجعه بار در صورت نقض سایش مهار فشار.

-

-

کاهش: انتخاب مواد مهم است (به عنوان مثال ، آلیاژهای سخت شده ، سرامیکی مانند کاربید تنگستن ، آلیاژهای مقاوم در برابر خوردگی). بازرسی منظم با استفاده از تکنیک هایی مانند اندازه گیری ضخامت دیوار و معاینه بینایی بورسکوپ ضروری است. نظارت بر پارامترهای جریان (افت فشار ، سرعت جریان) برای انحرافات همچنین می تواند نشان دهنده پیشرفت سایش باشد.

2. تشکیل هیدرات و رسوب موم/آسفالتن

-

مشکل: در شرایط خاص دما و فشار ، به ویژه در سیستم های تحت سلطه گاز با آب موجود ، هیدراتهای گاز (کریستال های یخ مانند) می توانند در داخل یا بالادست شیر خفگی شکل بگیرند. به طور مشابه ، در سیستم های روغن خام ، افت دما در سراسر شیر خفگی می تواند باعث شود که موم های پارافین یا آسفالتین ها رسوب و رسوب می کنند و در داخل دریچه ها قرار می گیرند.

-

تأثیر: این رسوبات از لحاظ جسمی مسیرهای جریان را مانع می کنند ، جریان را به طور قابل توجهی کاهش می دهند یا کاملاً مسدود می کنند و از طریق شیر خفگی مسدود می شوند. این امر منجر به کاهش ناگهانی تولید ، کنترل فشار نامنظم و خطرات ایمنی احتمالی در صورت انسداد باعث افزایش فشار غیر منتظره در بالادست می شود.

-

کاهش: پیشگیری مهم است. تزریق شیمیایی (متانول ، گلیکول برای هیدراتها ؛ مهار کننده ها/پراکندگی های موم/آسفالتین) بالادست دریچه خفگی شایع است. حفظ دمای سیال بالاتر از نقطه تشکیل هیدرات یا نقطه ظاهر موم از طریق عایق یا گرمایش بسیار مهم است. ملاحظات طراحی برای دسترسی آسان تر یا تمیز کردن ممکن است لازم باشد.

3. مقیاس و ذخایر معدنی

-

مشکل: در سیستم هایی با آب تولید شده حاوی مواد معدنی محلول (به عنوان مثال ، کربنات کلسیم ، سولفات باریم ، سولفات کلسیم) ، تغییر فشار و دما در دریچه خفگی می تواند باعث شود که این مواد معدنی رسوب کنند و مقیاس های سختی را در سطوح داخلی ایجاد کنند.

-

تأثیر: مشابه هیدراتها/موم ، مقیاس بندی باعث محدودیت سطح جریان ، مانع کنترل و کاهش ظرفیت جریان می شود. ساخت مقیاس ویژگی های جریان را تغییر می دهد و می تواند مکانیسم شیر چوک (به عنوان مثال ، ساقه یا قفس) را به دست آورد.

-

کاهش: مهار کننده های مقیاس شیمیایی تزریق شده در بالادست دفاع اصلی هستند. گرگرفتگی منظم یا تمیز کردن مکانیکی ممکن است مورد نیاز باشد. انتخاب مواد می تواند بر تمایل مقیاس گذاری تأثیر بگذارد.

4. آسیب مکانیکی و خرابی مؤلفه

-

مشکل: این شامل طیف وسیعی از موضوعات است:

-

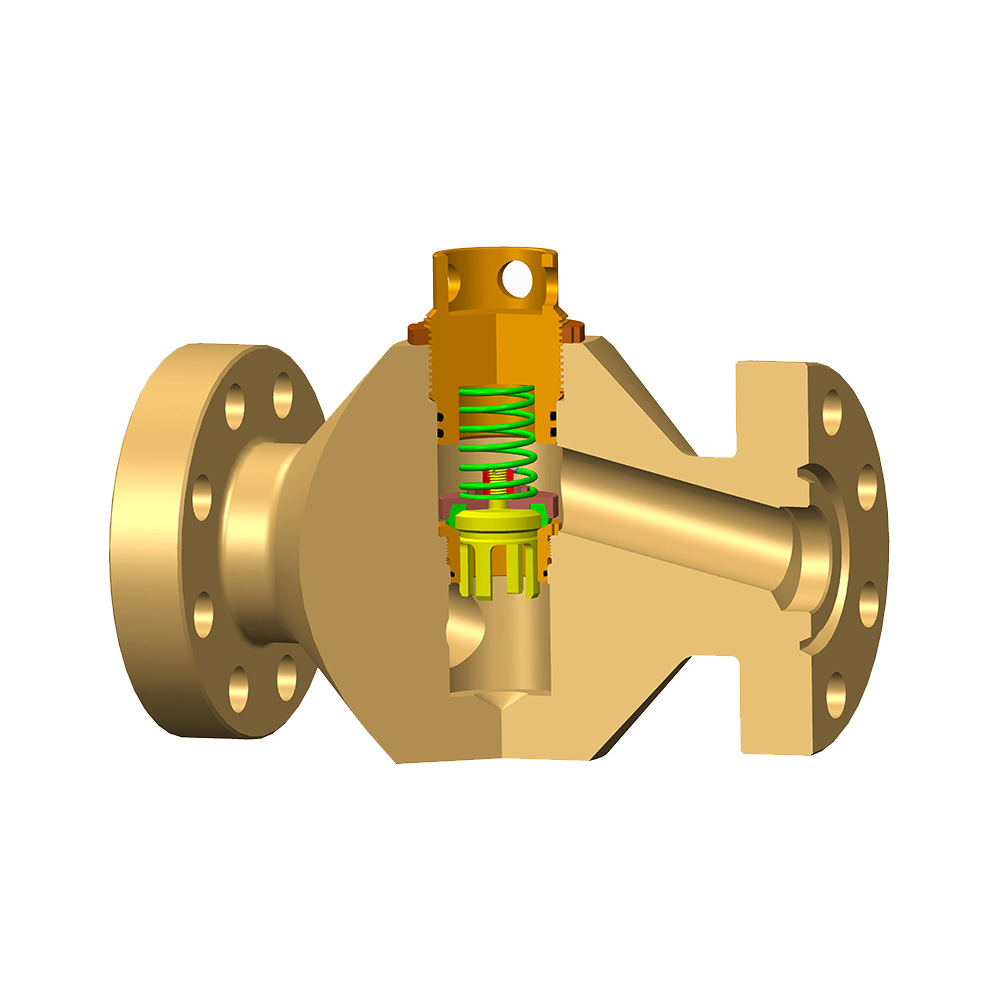

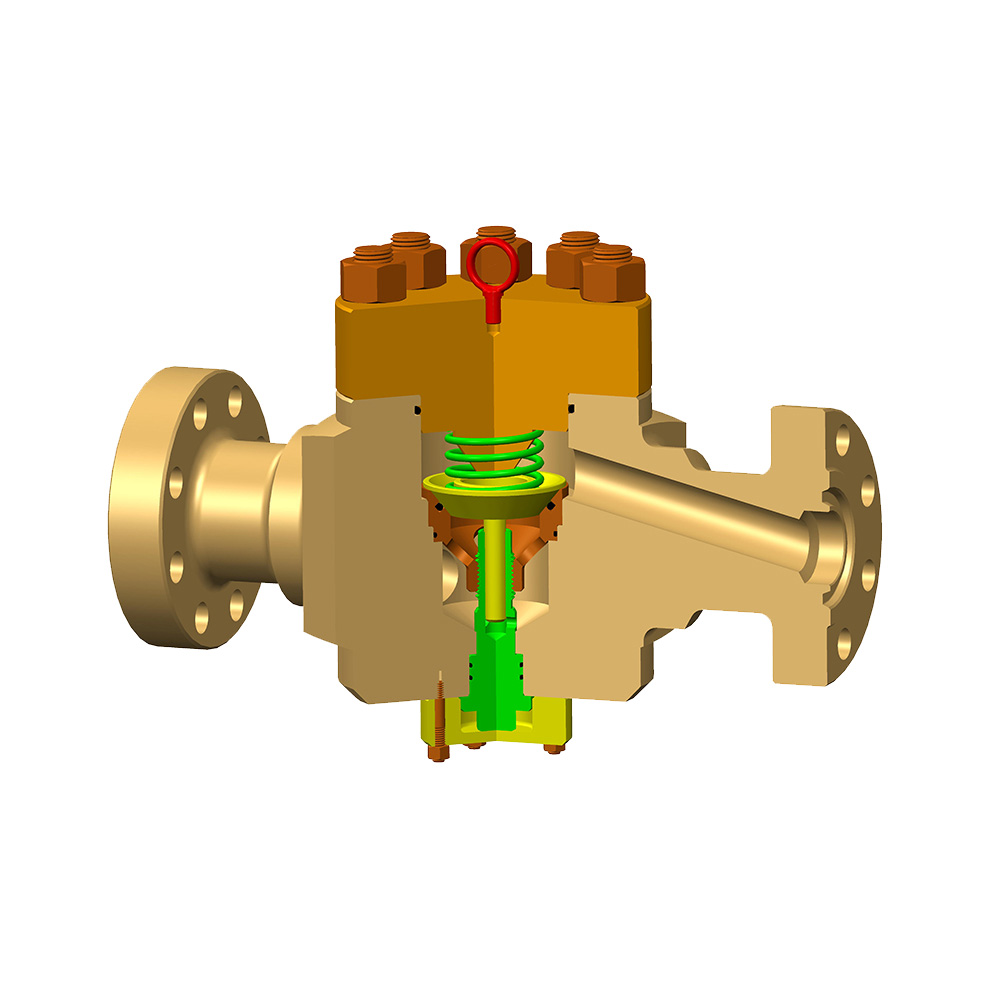

کاویتاسیون: تبخیر سریع و انفجار حباب ها به دلیل فشار کم موضعی در زیر فشار بخار مایع ، باعث می شود میکرو جت های شدید که سطوح فلزی را گودال می کنند و از بین می برند.

-

خسارت تریم: ضربه از مواد جامد بزرگ ، نیروی بیش از حد در حین کار (به ویژه در دریچه های دستی) یا خرابی خستگی اجزای مانند شکافهای قفس یا ساقه های پلاگین.

-

شکست مهر و موم: تخریب مهر و موم های الاستومریک یا فلزی (حلقه های O ، بسته بندی ساقه ، مهر و موم صندلی) به دلیل افراط دما ، ناسازگاری شیمیایی ، اکستروژن یا سایش ، و منجر به نشت می شود.

-

-

تأثیر: از دست دادن قابلیت آب بندی (نشت داخلی یا خارجی) ، اختلال در حرکت یا تشنج ، از دست دادن ناگهانی کنترل ، کاهش یکپارچگی فشار و نویز/لرزش از کاویتاسیون.

-

کاهش: اندازه مناسب برای به حداقل رساندن مراحل افت فشار و جلوگیری از مناطق کاویتاسیون. استفاده از طرح های تر و تمیز مقاوم در برابر کاویتاسیون. روشهای عملیاتی را برای جلوگیری از کوبیدن یا بیش از حد محکم کردن. استفاده از مهر و موم های سازگار و با کیفیت بالا و روغن کاری منظم/نگهداری ساقه.

5. مسائل مربوط به فعالیت و کنترل سیستم

-

مشکل: خرابی های مربوط به مکانیسم کنترل موقعیت شیر خفگی:

-

مشکلات محرک: نشت هیدرولیک ، مشکلات مربوط به تأمین پنوماتیک ، گسل های الکتریکی در موتورها/سولنوئیدها ، خرابی اتصال مکانیکی یا نیرو/سفتی کافی برای محرک منجر به بی ثباتی می شود.

-

گسل های موقعیت یاب: بازخورد موقعیت نادرست ، رانش کالیبراسیون یا نارسایی سیگنال مانع از دستیابی به دریچه خفگی یا حفظ نقطه تنظیم مورد نظر می شود.

-

خطاهای منطق کنترل: اشکالات نرم افزاری یا تنظیم نادرست الگوریتم های کنترل که باعث ایجاد رفتار نوسان یا پاسخ لاغر می شوند.

-

-

تأثیر: عدم توانایی در دستیابی به نرخ یا فشارهای جریان مطلوب ، بی ثباتی در فرآیند کنترل شده (افزایش ، نوسانات) ، تأخیر در پاسخ به تغییرات فرآیند و پتانسیل افزایش روند کار یا خاموش کردن.

-

کاهش: کالیبراسیون منظم و آزمایش موقعیت یاب ، سنسورها و حلقه های کنترل. نگهداری پیشگیری بر روی محرک ها و منبع تغذیه. طراحی سیستم کنترل قوی با تنظیم و تشخیص مناسب.

عواقب عملکرد اختلال

هنگامی که یک شیر خفگی به دلیل این مسائل تحت تأثیر قرار می گیرد ، عواقب فراتر از خود مؤلفه گسترش می یابد:

-

تلفات تولید: عدم توانایی در حفظ نرخ بهینه جریان مستقیم بر درآمد تأثیر می گذارد.

-

خطرات ایمنی: جریان کنترل نشده ، افزایش فشار ، نشت یا انسداد هیدرات خطرات قابل توجهی را برای پرسنل و تجهیزات ایجاد می کند.

-

خسارت مخزن: کنترل فشار نادرست می تواند منجر به تولید ماسه ، تأمین آب یا آسیب تشکیل شود.

-

افزایش هزینه های نگهداری: تعمیرات مکرر ، تعویض قسمت و خاموش کردن برنامه ریزی نشده پرهزینه است.

-

بی ثباتی سیستم: رفتار دریچه چوک نامنظم می تواند کل فرآیند تولید یا سیستم خط لوله را بی ثبات کند.

مدیریت فعال کلیدی است

اطمینان از عملکرد قابل اعتماد شیر خفگی نیاز به یک رویکرد پیشگیرانه با محوریت دارد:

-

انتخاب مناسب: تطبیق نوع دریچه (قفس ، سوزن ، چند مرحله ای) ، مواد تر و تمیز و اندازه در شرایط خدمات خاص (خصوصیات سیال ، فشارها ، دما ، محتوای جامد).

-

نظارت قوی: ردیابی پارامترهای کلیدی (فشارهای بالادست/پایین دست ، سرعت جریان ، موقعیت دریچه ، دما) برای تشخیص انحرافات که نشان دهنده مشکلات بالقوه زودرس است.

-

تعمیر و نگهداری پیشگیری: اجرای برنامه های بازرسی منظم بر اساس شدت خدمات ، از جمله معاینات داخلی و آزمایشات عملکردی.

-

برنامه های شیمیایی مؤثر: کاربرد مناسب و نظارت بر مهار کننده ها برای خوردگی ، هیدراتها ، مقیاس و موم/آسفالت.

-

آموزش اپراتور: اطمینان از درک پرسنل روشهای عملیاتی صحیح و می تواند علائم اولیه مشکلات دریچه خفه را بشناسد.

با شناخت این مشکلات رایج و اجرای استراتژی های نظارت و نگهداری کوشا ، اپراتورها می توانند قابلیت اطمینان دریچه خفگی را به طور قابل توجهی افزایش دهند ، عملکرد فرآیند را بهینه کنند و از ایمنی و طول عمر سیستم های کنترل جریان بحرانی اطمینان حاصل کنند. $ $