در دنیای پر از حفاری نفت ، هر مؤلفه باید در برابر فشارهای شدید ، محیط های خورنده و خواسته های عملیاتی دقیق مقاومت کند. از جمله تجهیزات مهم مستقر در سیستم های حفاری ، دریچه S به عنوان انتخابی برای مهندسان و اپراتورها ظاهر شده است.

1. طراحی قوی برای محیط های پر فشار

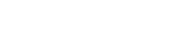

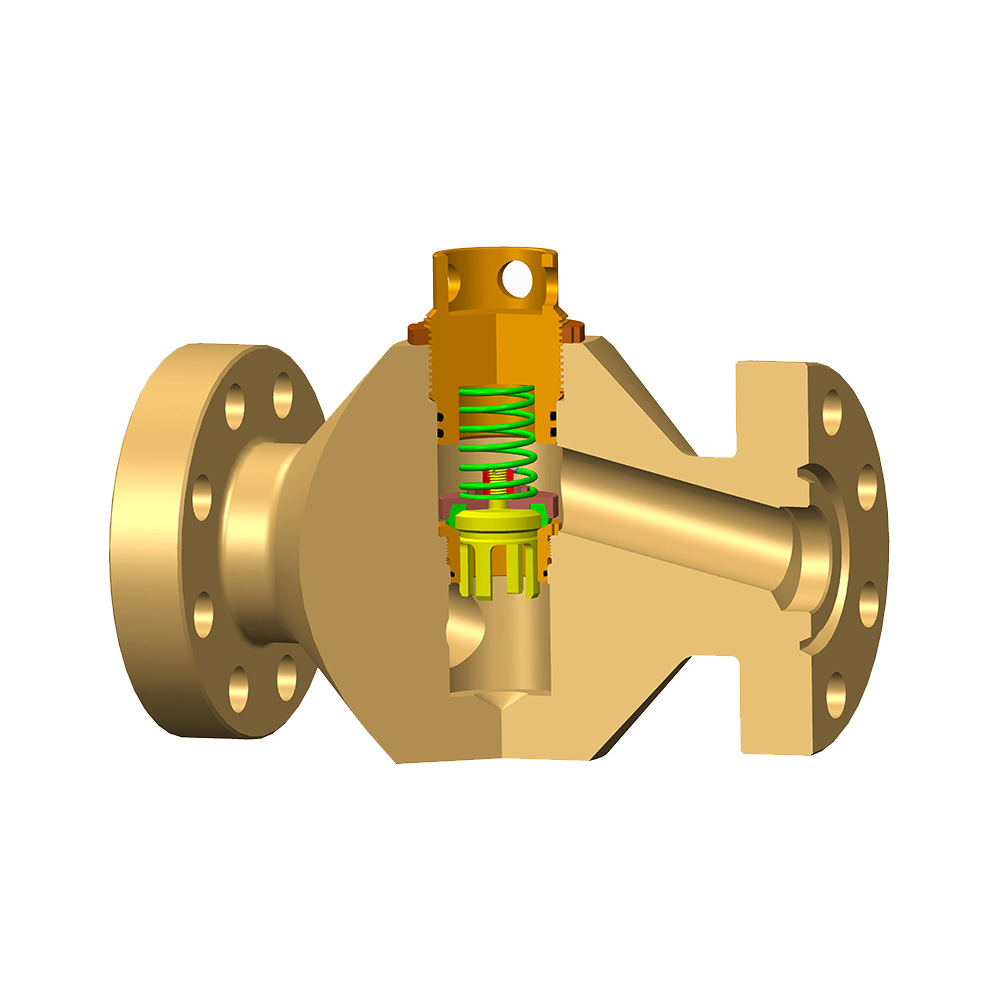

عملیات حفاری نفت اغلب شامل دست زدن به مایعات تحت فشار ، دوغاب ساینده و مخلوط های گاز در اعماق بیش از هزاران متر است. دریچه های دروازه به دلیل طراحی خطی خطی در این شرایط برتری دارند. بر خلاف دریچه های چرخشی (به عنوان مثال ، دریچه های توپ یا پروانه) ، دریچه های دروازه دارای یک دروازه مسطح و گوه به شکل است که عمود بر مسیر جریان حرکت می کند. این طرح تلاطم و افت فشار را در هنگام باز کردن به حداقل می رساند و از انتقال کارآمد سیال حتی در سناریوهای فشار قوی اطمینان می یابد.

علاوه بر این ، دریچه های دروازه با سطوح آب بندی فلزی به فلز ، که به طور معمول از فولاد ضد زنگ سخت یا آلیاژ ساخته شده است ، مهندسی می شوند. این مهر و موم ها باعث بسته شدن نشت می شوند ، برای جلوگیری از انفجارها یا نسخه های هیدروکربن کنترل نشده-اولویت ایمنی غیر قابل مذاکره در حفاری بسیار مهم است.

2. دوام برتر در شرایط سخت

محیط های حفاری دریچه ها را در معرض مواد شیمیایی خورنده ، ماسه و ذرات قرار می دهند که می توانند با گذشت زمان قطعات را تخریب کنند. دریچه های دروازه منحصر به فرد با این چالش ها مناسب هستند:

انعطاف پذیری گوه: بسیاری از دریچه های دروازه از یک طراحی گوه انعطاف پذیر استفاده می کنند ، که اجازه می دهد برای حفظ یک مهر و موم محکم ، تغییر شکل جزئی تحت فشار داشته باشد ، حتی اگر بدن یا صندلی دریچه ای که از آن استفاده می کند.

ساخت و سازهای کامل: مسیر جریان بدون مانع از شیر دروازه باعث کاهش فرسایش از مایعات ساینده ، یک مسئله مشترک در دریچه ها با جریان محدود (به عنوان مثال ، دریچه های کره زمین) می شود.

مقاومت در برابر خوردگی: تولید کنندگان غالباً دریچه های دروازه را با موادی مانند Inconel می پوشانند و یا پوشش های اپوکسی را برای مبارزه با سولفید هیدروژن (H₂S) و خوردگی آب شور اعمال می کنند ، که در حفاری های دریایی شیوع دارد.

3. قابلیت اطمینان عملیاتی و سادگی

در سایت های حفاری از راه دور یا سیستم عامل های خارج از کشور ، فرصت های نگهداری محدود است و خرابی دریچه می تواند منجر به خرابی پرهزینه شود. دریچه های دروازه به دلیل مکانیسم ساده با قطعات متحرک کمتری ، نگهداری کم و عمر طولانی را ارائه می دهند. بر خلاف دریچه های توپ ، که به مهر و موم های چرخشی پیچیده ، یا دریچه های دیافراگم که مستعد تخریب الاستومر هستند ، متکی هستند ، دریچه های دروازه به حداقل روغن کاری نیاز دارند و ترمیم در محل آسان تر هستند.

علاوه بر این ، دریچه های دروازه دو طرفه هستند و امکان جریان در هر جهت و بدون به خطر انداختن عملکرد را فراهم می کنند. این تطبیق پذیری نصب را ساده می کند و خطر خطای انسانی در هنگام راه اندازی را کاهش می دهد.

4. مقرون به صرفه بودن نسبت به چرخه عمر دریچه

در حالی که دریچه های دروازه ممکن است در مقایسه با برخی گزینه های دیگر هزینه پیش فرض بالاتری داشته باشند ، هزینه کل آنها (TCO) اغلب پایین تر است. به عنوان مثال:

کاهش خرابی: دوام آنها خاموشی های غیرمترقبه را برای تعویض به حداقل می رساند.

قابل تعویض: دریچه های دروازه به طرح های استاندارد (به عنوان مثال ، مشخصات API 6A یا 6D) رعایت می کنند ، و از سازگاری در سیستم های حفاری و کاهش هزینه های موجودی اطمینان می دهند.

مقیاس پذیری: از چاه ها تا خطوط لوله ، دریچه های دروازه می توانند برای کلاسهای مختلف فشار (به عنوان مثال ، 5،000 psi تا 20،000 psi) مقیاس بندی شوند و نیاز به انواع مختلف دریچه را کاهش می دهند.

یک مطالعه 2022 توسط انجمن مهندسان نفت (SPE) عملکرد دریچه را در عملیات خلیج آبهای عمیق مکزیک مقایسه کرد. دریچه های دروازه میزان قابلیت اطمینان 98.5 ٪ را در طی 5 سال نشان داد ، از دریچه های توپ (92 ٪) بهتر و شیرهای چک (88 ٪). حالت های شکست آنها عمدتا با عوامل خارجی (به عنوان مثال ، تشکیل هیدرات) مرتبط بود ، نه خود طراحی دریچه .

منوی وب

جستجوی محصول

زبان

خروج از منو

اخبار

دسته بندی اخبار

دسته بندی محصولات

چرا دریچه های دروازه نسبت به سایر انواع دریچه در حفاری روغن ترجیح داده می شوند؟

-

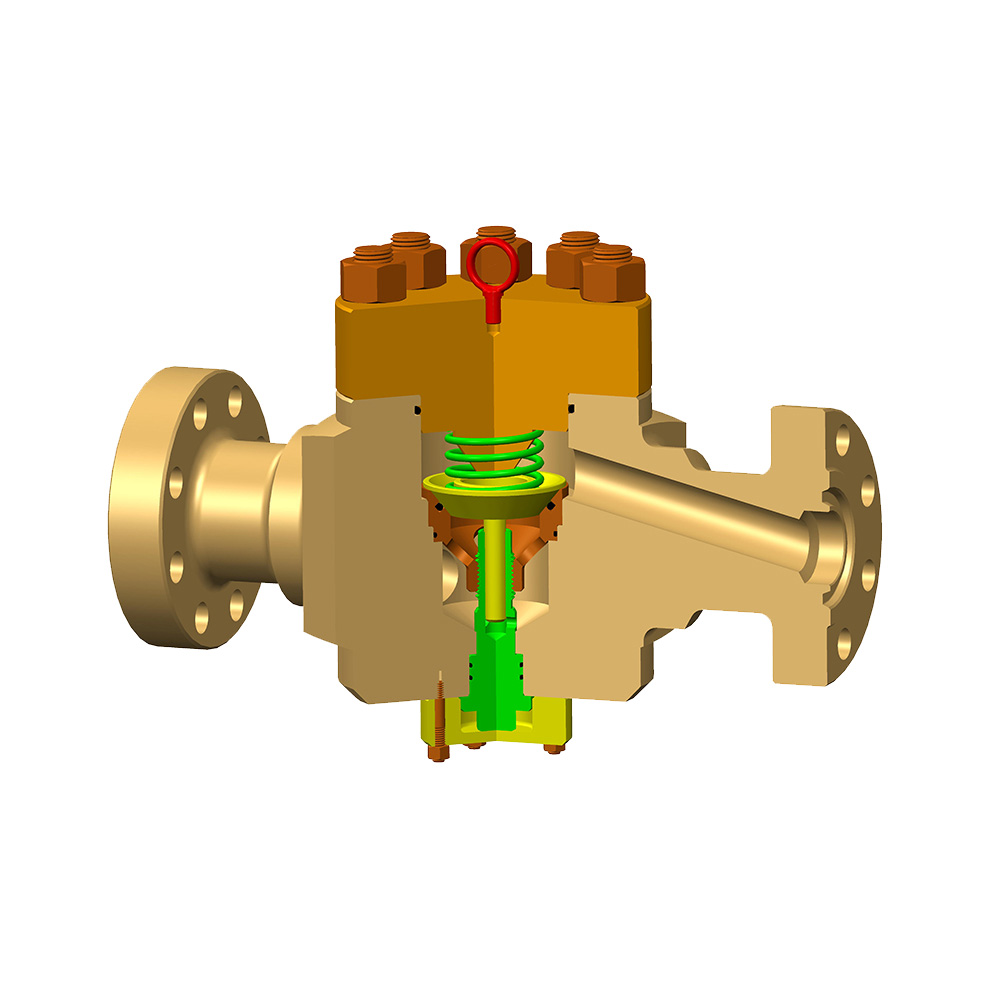

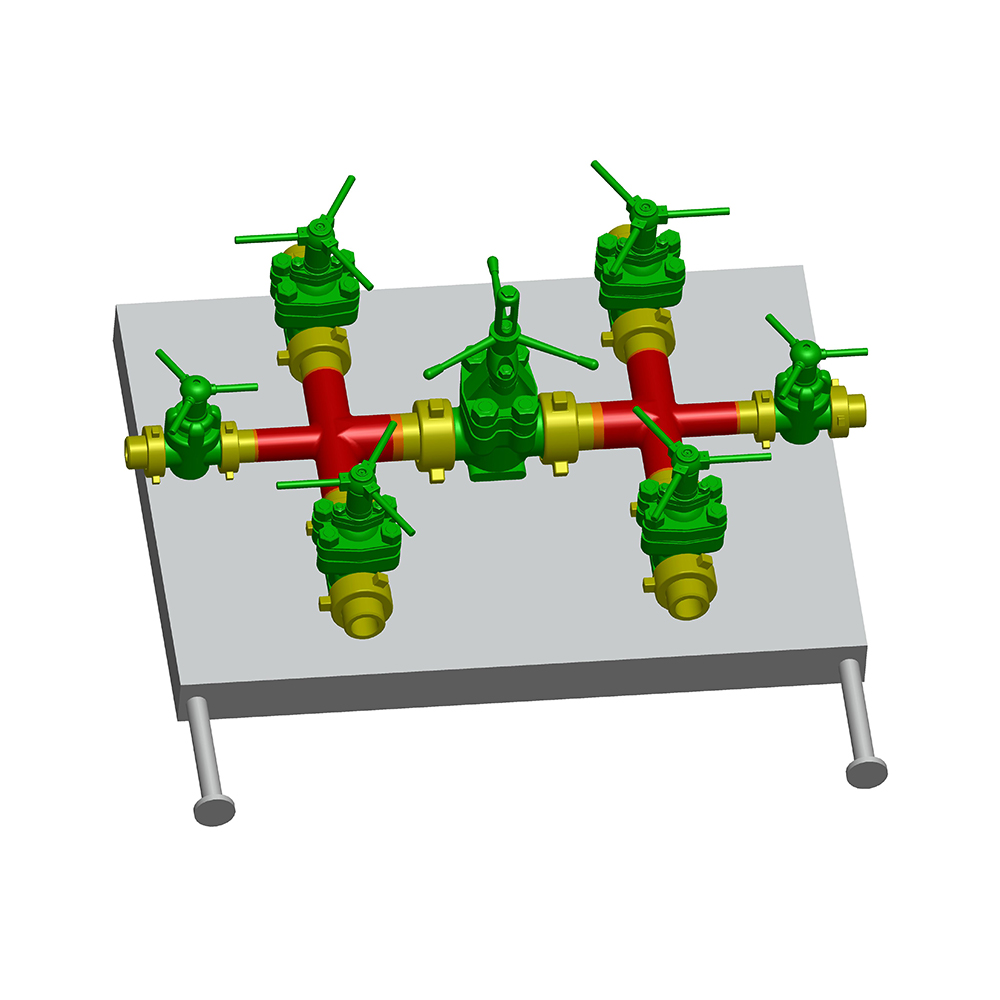

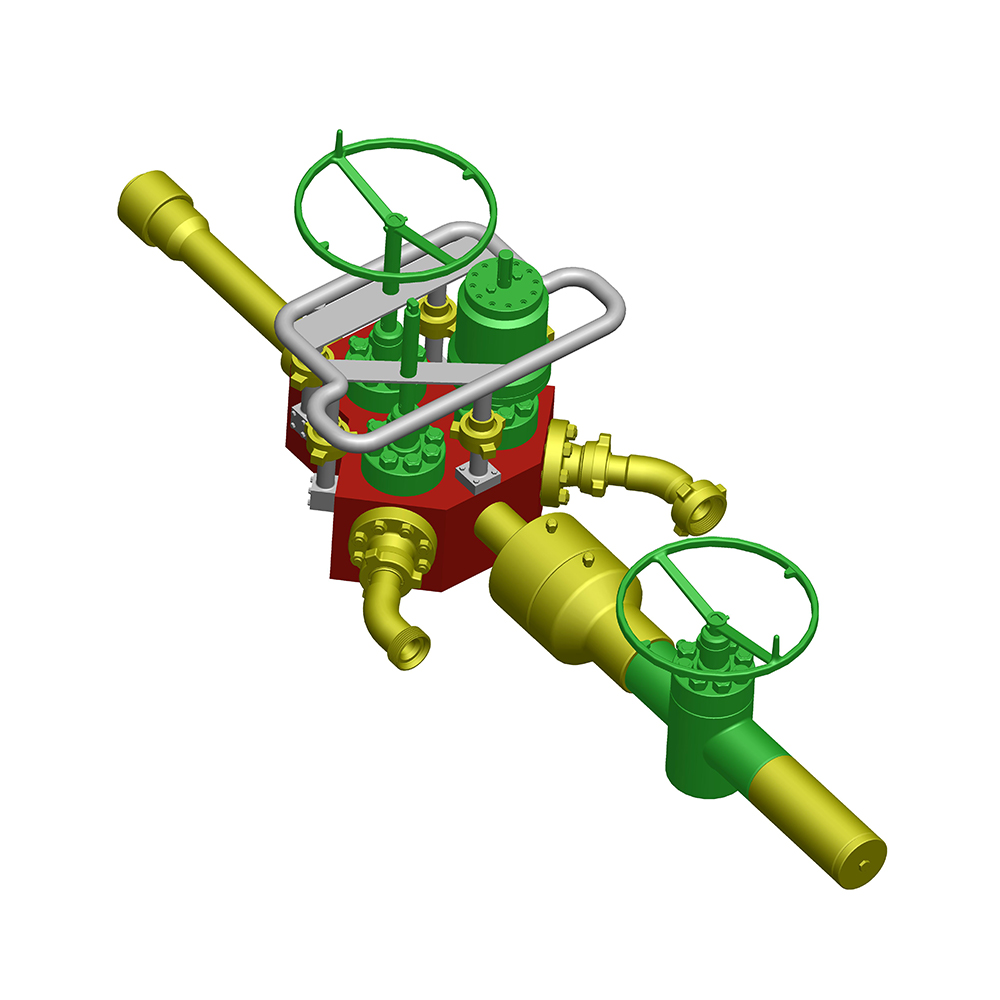

منیفولد Choke and Kill می تواند به طور موثر فشار داخل چاه را کنترل کند و همچنین می تواند سرعت جریان گاز نفت و گل یا سایر محیط هایی را که هنگام استفاده از چاه برای عملیات حفاری از چاه برمی گردد را ک...

جزئیات را ببینید -

منیفولد Choke and Kill می تواند به طور موثر فشار داخل چاه را کنترل کند و همچنین می تواند سرعت جریان گاز نفت و گل یا سایر محیط هایی را که هنگام استفاده از چاه برای عملیات حفاری از چاه برمی گردد را ک...

جزئیات را ببینید -

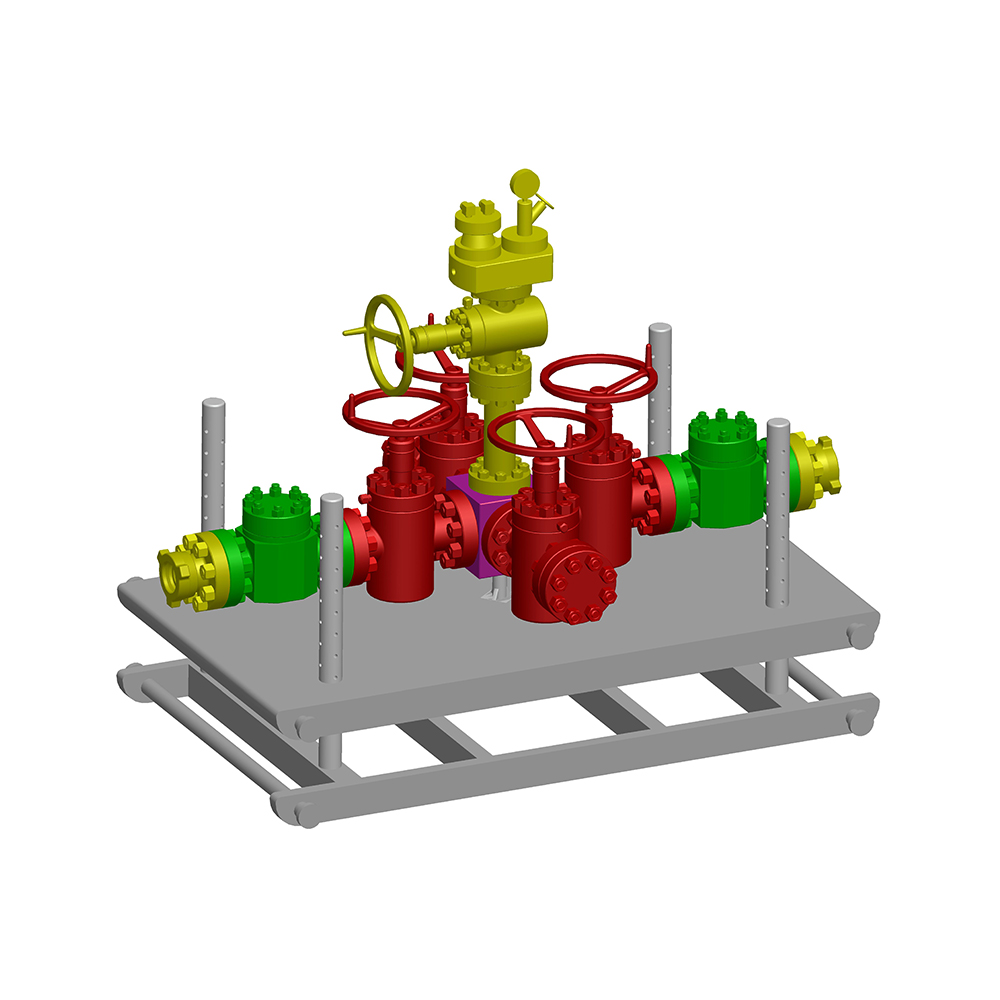

اندازه های سر جریان: 1-13/16 اینچ ~ 9 اینچ رتبه بندی فشار: 5000psi-15000psi حداکثر امتیاز کششی: 435000 تا 1500000 Ibs در 0PSI واحدهای بالایی و پایینی با یک اتصال سریع باربر برای مونتاژ و ج...

جزئیات را ببینید -

منیفولد Choke and Kill می تواند به طور موثر فشار داخل چاه را کنترل کند و همچنین می تواند سرعت جریان گاز نفت و گل یا سایر محیط هایی را که هنگام استفاده از چاه برای عملیات حفاری از چاه برمی گردد را ک...

جزئیات را ببینید

برای هرگونه درخواست با تیم پشتیبانی Zhonglin تماس بگیرید

اوباش:

+86-18066199628/ +86-18805110688

ایمیل:

[email protected] /

Add: 88 Ronghua Road Yancheng New Hi-Tech Development Industrial Development Zone Yancheng, Jinagsu People's Republic of China