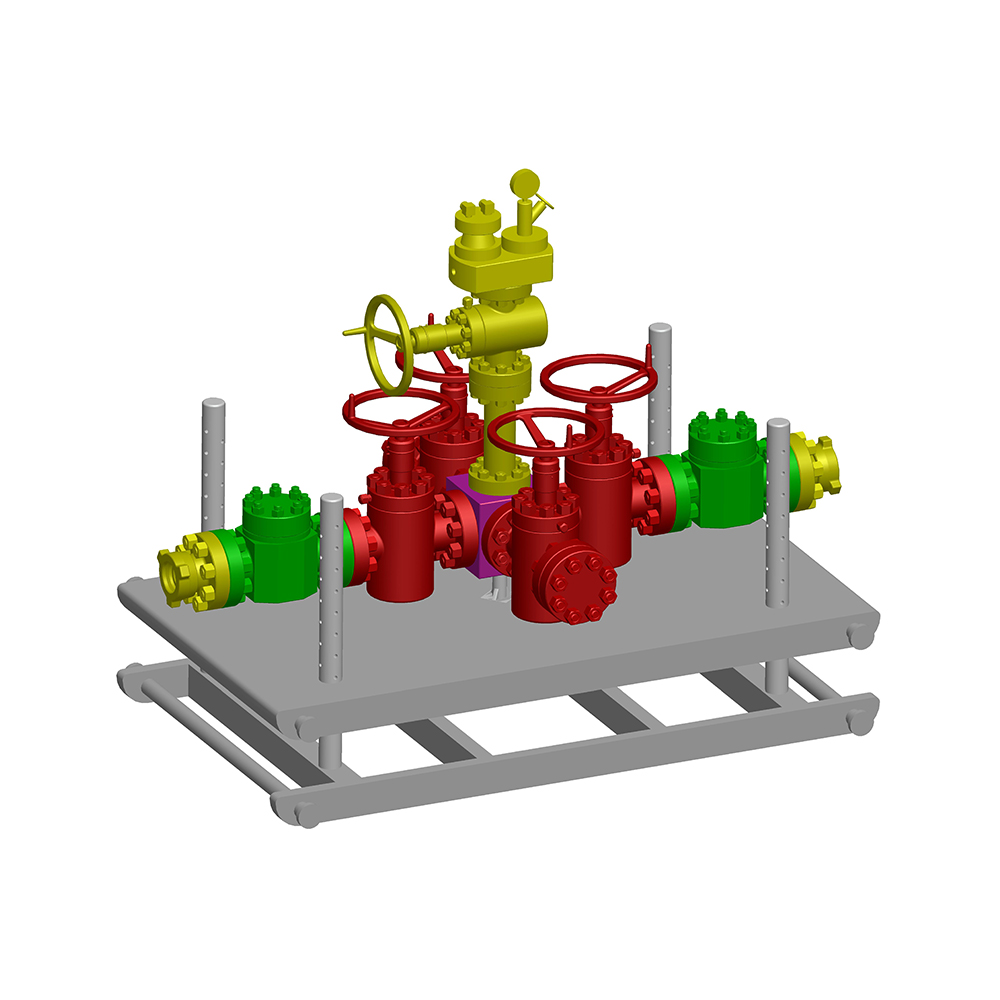

در فرآیند استخراج روغن ، قابلیت اطمینان سیستم کنترل سیال مستقیماً با ایمنی تولید ، حفاظت از محیط زیست و مزایای اقتصادی مرتبط است. به عنوان یک دستگاه برش کلید ، دریچه S به دلیل ویژگی های ساختاری آنها به طور گسترده در دستگاه های چاه ، خطوط لوله نفت و سیستم های ذخیره و حمل و نقل مورد استفاده قرار می گیرد. با این حال ، در پشت عملکرد باز و بسته به ظاهر ساده ، یک منطق ایمنی پیچیده وجود دارد.

1. خصوصیات ساختاری و مزایای ایمنی دریچه های دروازه

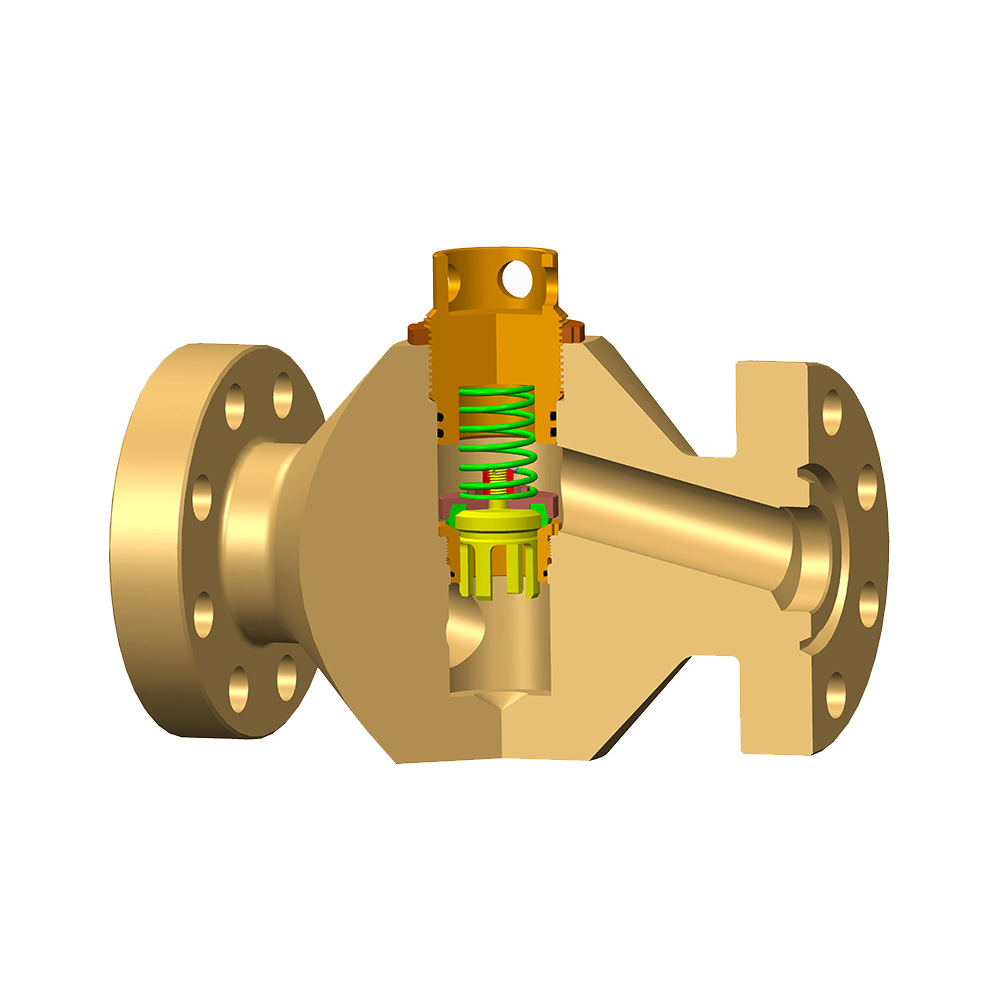

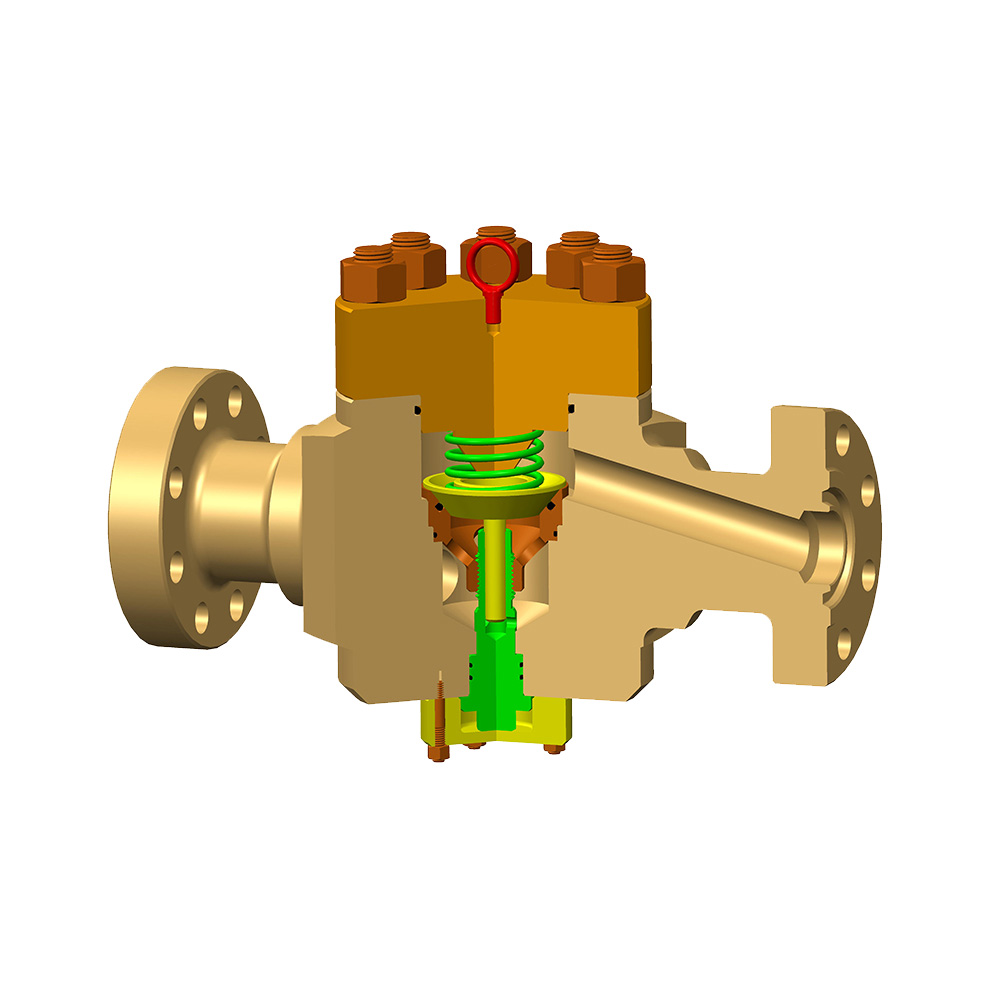

دریچه دروازه با بلند کردن صفحه دروازه عمود بر جهت سیال باز و بسته می شود. صاف بودن کانال جریان در حالت کاملاً باز به آن دو مزیت ایمنی اصلی می دهد:

طراحی مقاومت در برابر جریان کم: هنگامی که کاملاً باز است ، صفحه دروازه کاملاً از کانال سیال جدا می شود ، که می تواند از پوشیدن بدنه دریچه ناشی از تلاطم یا فشار زیاد محلی جلوگیری کند ، به خصوص برای خطوط لوله نفت خام با جریان بالا مناسب است.

توانایی آب بندی دو طرفه: دریچه های دروازه با کیفیت بالا (مانند دریچه های گیت مسطح سخت) هنوز هم می توانند آب بندی رو به جلو و معکوس را در محیط اختلاف فشار بالا حفظ کنند ، که برای چاه های تزریق آب یا مزارع نفت و گاز حاوی گوگرد با نوسان فشار بسیار مهم است.

موارد شرکتهای بین المللی نفتی نشان می دهد که میزان حادثه نشت ناشی از خرابی مهر و موم در دستگاه های چاه با استفاده از دریچه های استاندارد API 6A 37 ٪ پایین تر از سایر دریچه ها است.

2. تجزیه و تحلیل خطرات ایمنی بالقوه و حالت های خرابی

اگرچه دریچه های دروازه از مزایای قابل توجهی برخوردار هستند ، اما هنوز هم در شرایط کار شدید سه خطرات ایمنی معمولی وجود دارد:

1. خرابی عملکرد ناشی از مقیاس و مسدود کردن

در یک محیط روغن خام مومی و بسیار معدنی ، مقیاس آسفالتین یا نمک به راحتی بین دروازه و صندلی دریچه قرار می گیرد. آمار موسسه نفتی آمریکا (API) نشان می دهد که 23 ٪ از خرابی دریچه دروازه ناشی از افزایش غیر طبیعی در باز و بسته شدن گشتاور ناشی از مقیاس گذاری است. در سال 2019 ، یک تصادف منفجر شده در یک میدان نفتی در قزاقستان به دلیل عدم توانایی قطع اضطراری به دلیل دریچه گیت گیر افتاده رخ داد و در نتیجه ضرر مستقیم اقتصادی بیش از 8 میلیون دلار آمریکا به وجود آمد.

2. شکست مهر و موم تحت نوسانات دیفرانسیل فشار

هنگامی که خط لوله به سرعت تحت فشار قرار می گیرد (مانند اثر چکش آب) ، دروازه الاستیک سنتی ممکن است به دلیل وارونگی دیفرانسیل فشار ، نیروی آب بندی خود را از دست بدهد. داده های تجربی نشان می دهد که نوسانات دیفرانسیل فشار فوری ΔP > 10 مگاپیکسلی می تواند باعث شود میزان نشت دریچه های دروازه معمولی 40 بار افزایش یابد.

3. خوردگی مادی و خطر آغوش هیدروژن

در یک محیط روغن اسیدی و گاز حاوی H₂S ، دریچه های کمتری از فولاد آلیاژ مستعد ترک خوردگی استرس سولفید هیدروژن (SSCC) هستند. طبق استاندارد NACE MR0175 ، از فولاد ضد زنگ دوتایی یا آلیاژ مبتنی بر نیکل باید در چنین شرایط کار استفاده شود ، اما 15 ٪ از شیرهای دروازه در خدمات به دلیل انتخاب نادرست هنوز خطرات شکستگی بالقوه دارند.

iii استراتژی پیشگیری و کنترل ریسک سیستمیک

به منظور بهبود عملکرد ایمنی دریچه های دروازه ، ساخت یک سیستم حفاظت از سه جنبه لازم است: انتخاب طراحی ، بهره برداری و نگهداری و فناوری نظارت:

1. بهینه سازی انتخاب برای سازگاری با شرایط کار

شیرهای دروازه الاستیک از نوع گوه برای مزارع نفت و گازی حاوی گوگرد فشار بالا ترجیح داده می شوند و صفحات دروازه V شکل آنها می تواند تغییر شکل دما را جبران کند.

دریچه های دروازه دال با ساختار اسکرابر برای محیط ذرات جامد توصیه می شود.

سختی تأثیر دمای پایین باید در محیط های با درجه حرارت پایین در اعماق دریا تأیید شود (به استاندارد ASTM A370 مراجعه کنید).

2. روشهای پیشگیری از نگهداری

تزریق گریس ساقه دریچه را به طور مرتب انجام دهید (گریس درجه حرارت بالا حاوی Mos₂ توصیه می شود).

آزمایش های گشتاور را هر سه ماه انجام دهید تا یک پایگاه داده پایه برای باز کردن و بسته شدن گشتاور ایجاد کنید.

آزمایش ضخامت اولتراسونیک (UT) همراه با آزمایش ذرات مغناطیسی (MT) برای نظارت بر خوردگی بدن دریچه.

IV روند صنعت: حرکت به سمت ایمنی ذاتی

با پیشرفت های تکنولوژیکی ، طرح های جدید دریچه دروازه محدودیت های سنتی را از بین می برد:

ساختار بدنه دریچه ای همه جوش: نقاط نشت فلنج را از بین می برد و برای خطوط لوله نفوذی قطب شمال مناسب است.

فناوری پوشش نانو: دروازه پوشش داده شده CR-AL-N که توسط FMC در ایالات متحده توسعه یافته است ، دارای سه برابر مقاومت در برابر سایش است.

دوقلوهای دیجیتال: عمر دریچه را از طریق شبیه سازی پویا پیش بینی کنید و چرخه های جایگزینی را بهینه کنید.

به عنوان "نگهبان ایمنی" صنعت نفت ، قابلیت اطمینان دریچه های دروازه به طور مستقیم بر تمامیت کل زنجیره تولید تأثیر می گذارد. از طریق انتخاب علمی ، نگهداری دقیق و نوآوری تکنولوژیکی ، می توان از خطرات تا حد بیشترین جلوگیری کرد و انتقال از پاسخ اضطراری منفعل به دفاع فعال می تواند حاصل شود. تحت هدف بی طرفی کربن ، تکرار تکنولوژیکی در این زمینه همچنان صنعت نفت و گاز را به سمت جهت ایمن تر و کارآمدتر سوق می دهد.