در چاه های نفت و گاز هزاران متر عمق ، دریچه های دروازه مانند نگهبانان ساکت ، امواج گرمای ماندگار بیش از 200 درجه سانتیگراد و فشارهای شدید 70MPa است. هر تغییر شکل 0.1 میلی متر از این اجزای فولادی ممکن است منجر به ده ها هزار دلار ضرر در محل چاه شود.

1. دام ترمودینامیکی: چگونه دما سرنوشت فلزات را تغییر می دهد

هنگامی که دمای چاه از نقطه بحرانی 150 درجه سانتیگراد فراتر رود ، دریچه های دروازه فولادی معمولی با یک قطره مانند صخره ای در خواص مواد روبرو می شوند. مطابق تست استاندارد ASTM E21 ، استحکام عملکرد فولاد آلیاژ 25crmo4 برای افزایش هر 50 درجه سانتیگراد 12 ٪ کاهش می یابد ، در حالی که ضریب انبساط حرارتی با سرعت 0.8 × 10^-5/درجه سانتیگراد افزایش می یابد. این تغییر میکروسکوپی باعث ایجاد بحران سه گانه می شود:

خزش سطح آب بندی: ناحیه تماس بین صندلی دریچه و صفحه دروازه جریان پلاستیک را در دمای بالا مداوم تولید می کند ، و صافی 0.04 میلی متر مورد نیاز توسط استاندارد 6D API ممکن است در 48 ساعت از 300 ٪ از استاندارد تجاوز کند

ترک خوردگی استرس (SCC): راندمان نفوذ محیط H2S در دمای بالا 5 بار افزایش می یابد و میزان خوردگی بین دانه ای به 8-12 برابر از شرایط دمای طبیعی می رسد

خستگی چرخه حرارتی: عملیات ترمیم مکرر باعث می شود بدن دریچه در برابر شوک اختلاف دما در برابر 80 stame مقاومت کند و عمر خستگی 40 ٪ پس از 500 چرخه پوسیده می شود

درس های میدان نفتی سنگین آلبرتا در کانادا این مسئله را تأیید می کند: 23 گروه چاه SAGD با استفاده از دریچه های دروازه معمولی ، 78 ٪ تصادفات شکستگی ساقه دریچه را پس از 8 ماه کار مداوم ، با ضررهای مستقیم اقتصادی 19 میلیون دلار آمریکا داشتند.

2. قدرت مخرب نامرئی پالس فشار

در توسعه نفت و گاز در اعماق آب ، نوسانات فشار که دریچه های دروازه باید در برابر شناخت سنتی مقاومت کنند. داده های نظارت بر زمان واقعی از یک سکوی آب عمیق در خلیج مکزیک نشان داد که شیر دروازه زیر آب در طی 24 ساعت حداکثر 1200 شوک فشار را تجربه کرده است ، در حالی که فشار اوج به 1.8 برابر مقدار امتیاز رسیده است. حالت های اصلی خرابی ناشی از این بار پویا عبارتند از:

انحراف دروازه گوه: هنگامی که فشار گذرا از 34.5MPa فراتر رود ، تغییر شکل الاستیک دروازه 2 اینچی می تواند به 0.15 میلی متر برسد ، و نیازهای آب بندی استاندارد API 598 را از بین می برد

اثر چکش آب حفره دریچه: هنگامی که سرعت بسته شدن دریچه از 0.5m/s فراتر می رود ، فشار موج شوک که از انرژی جنبشی محیط تبدیل می شود می تواند به 2.3 برابر فشار کار برسد

شلیک سیستم بسته بندی: بسته بندی PTFE تحت فشار متناوب "اثر حافظه" را نشان می دهد و تغییر شکل دائمی فشرده سازی پس از 3000 چرخه به 45 ٪ می رسد

iii دستیابی به موفقیت: همجوشی و نوآوری علوم مواد و نظارت هوشمندانه

مهندسی نفت و گاز مدرن از طریق سه مسیر فنی اصلی محدودیت های سنتی را در حال شکستن است:

بدنه دریچه کامپوزیت شیب: از فناوری پاشش پلاسما برای ساخت یک پوشش شیب CR3C2-NICR/WC-CO استفاده می شود ، که سطح آب بندی را در 650 ℃ برای 82 ساعت سختی RC نگه می دارد ، میزان سایش به 0.003 میلی متر در هزار برابر باز و بسته شدن کاهش می یابد.

هشدار دوقلوی دیجیتال: سنسورهای فیبر نوری کاشته شده ، توزیع کرنش بدنه دریچه را در زمان واقعی نظارت می کنند ، و مدل دیجیتالی ایجاد شده توسط شبیه سازی FEM می تواند شکست مهر و موم را 72 ساعت قبل پیش بینی کند

تغییر فاز روغن کاری ذخیره انرژی: پارافین میکرو کپسوله شده در بسته بندی ساقه دریچه تعبیه شده است ، که گرما را در حین تغییر فاز در دمای بالا جذب می کند و ضریب اصطکاک را در محدوده 0.08-0.12 تثبیت می کند

IV انتخاب فنی در پشت حساب اقتصادی

با مقایسه هزینه چرخه زندگی (LCC) از راه حل های سنتی و فن آوری های نوآورانه ، می توان دریافت که: اگرچه هزینه تهیه شیر گیت جدید 40 ٪ بیشتر است ، اما مزایای جامع آن در طی 5 سال 2.3 برابر افزایش یافته است. با استفاده از یک میدان نفتی در اعماق دریا با خروجی روزانه 100000 بشکه به عنوان نمونه ، استفاده از دریچه های دروازه پیشرفته می تواند:

خرابی بدون برنامه ریزی را 82 ٪ کاهش داد

کاهش مصرف قطعات یدکی 67 ٪

کاهش خطر مداخله پرسنل 91 ٪

شدت انتشار کربن بهینه شده 39 ٪

این به روزرسانی تکنولوژیکی نه تنها قابلیت اطمینان تجهیزات را بهبود می بخشد ، بلکه از نظر کیفی حاشیه ایمنی کل سیستم تولید را نیز تغییر می دهد .

منوی وب

جستجوی محصول

زبان

خروج از منو

اخبار

دسته بندی اخبار

دسته بندی محصولات

بازی دقیق تحت درجه حرارت بالا و فشار بالا: رمزگشایی دوام عملکرد دریچه دروازه در تولید نفت و گاز

-

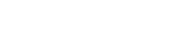

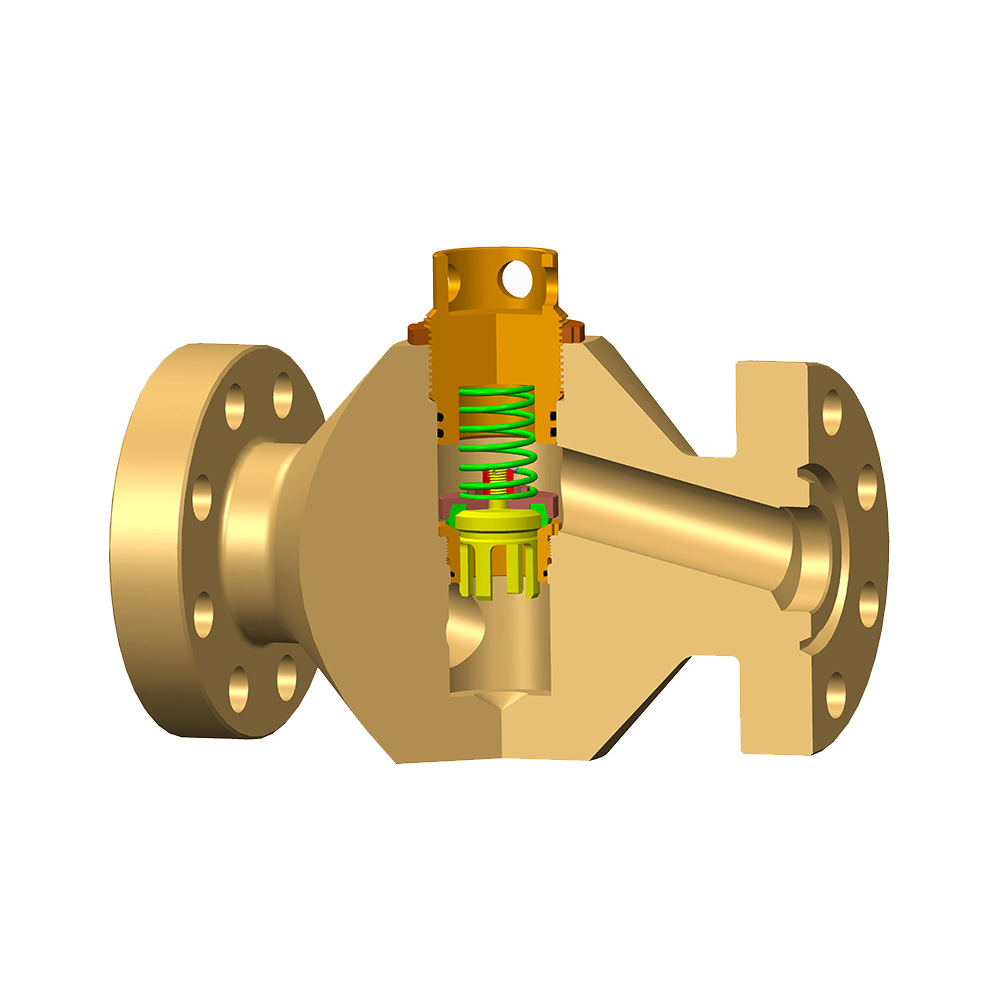

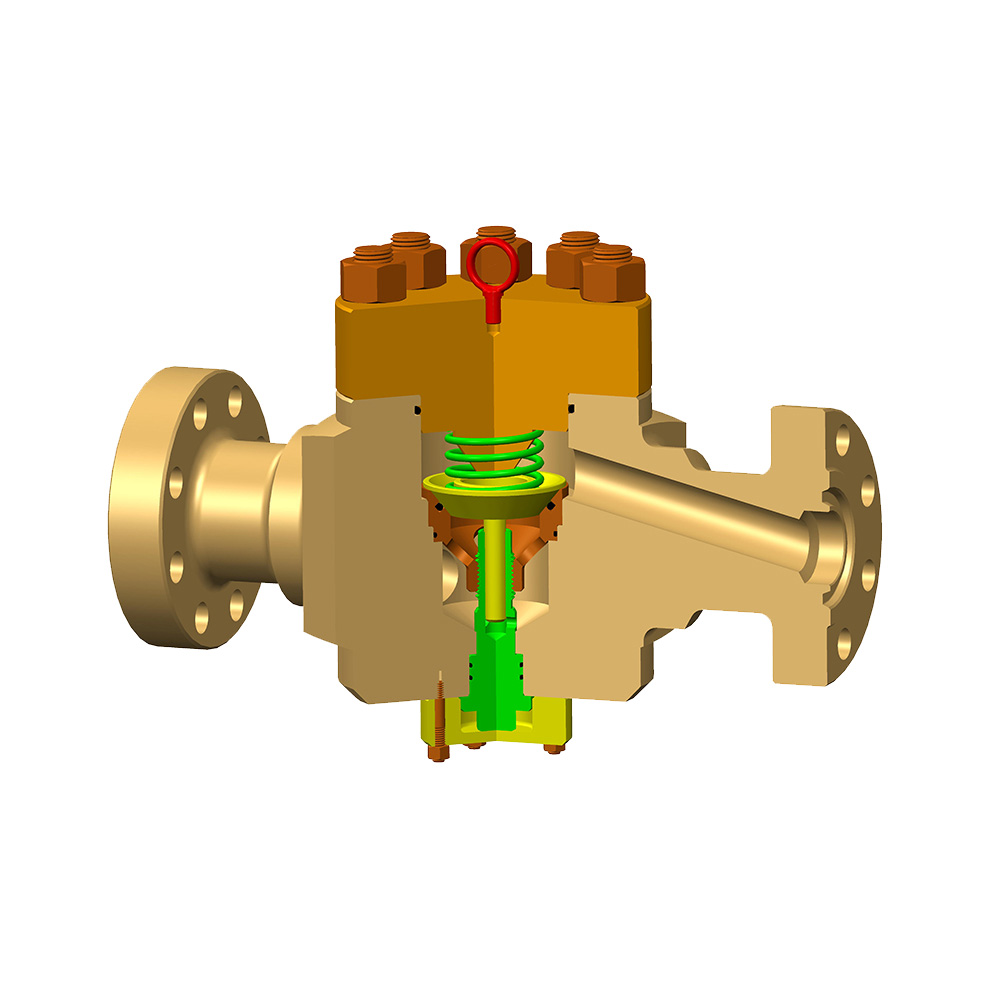

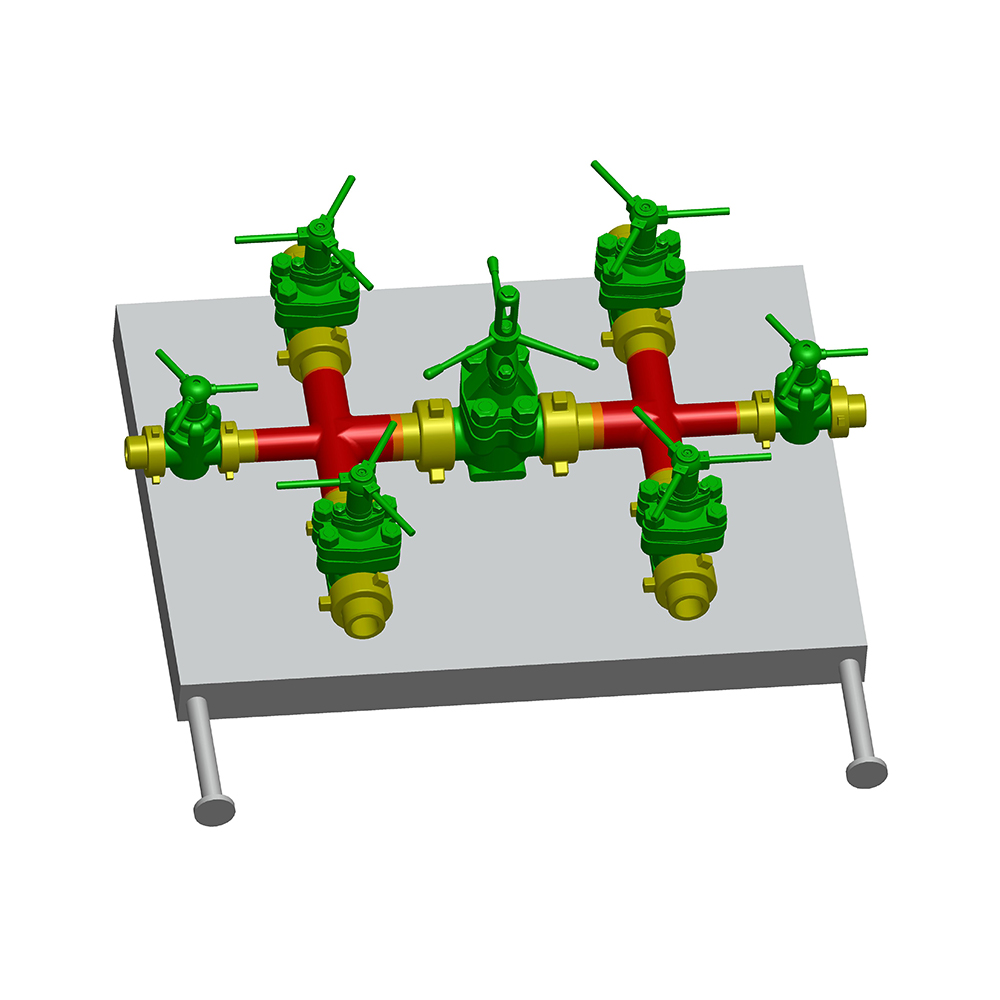

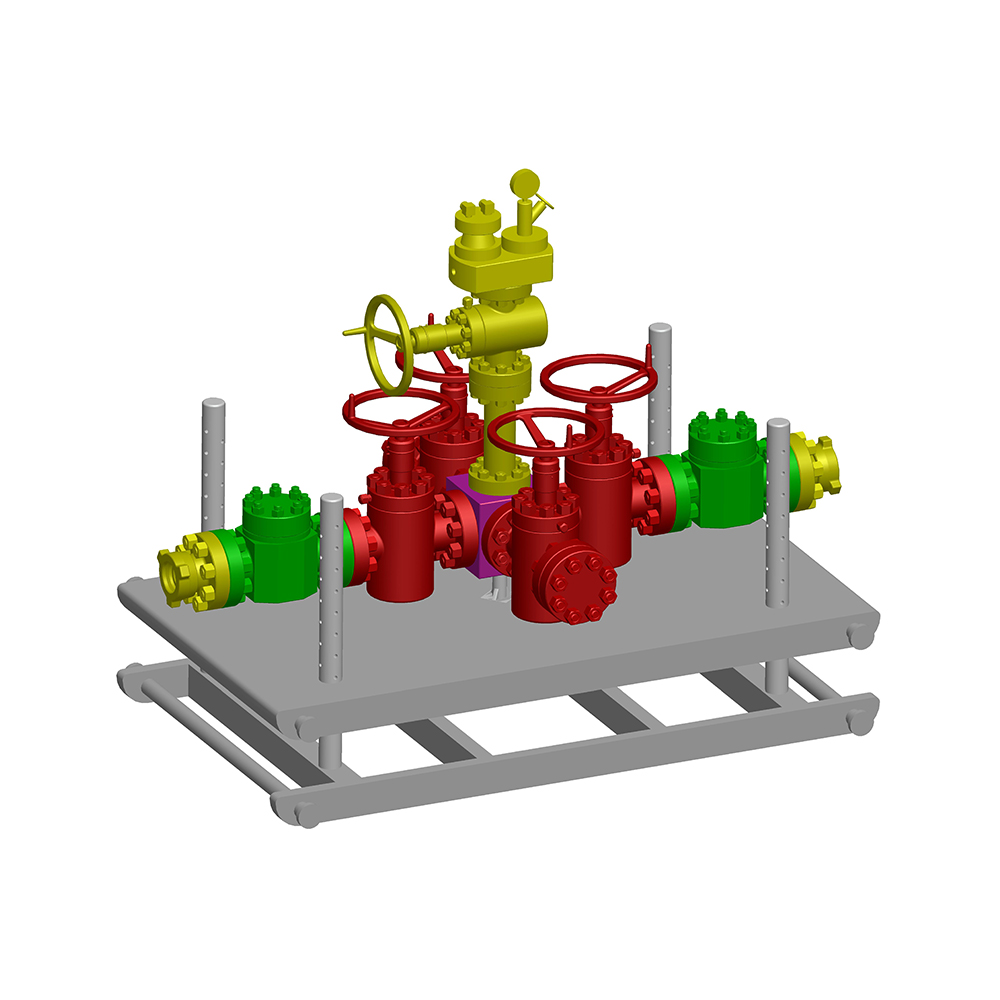

منیفولد Choke and Kill می تواند به طور موثر فشار داخل چاه را کنترل کند و همچنین می تواند سرعت جریان گاز نفت و گل یا سایر محیط هایی را که هنگام استفاده از چاه برای عملیات حفاری از چاه برمی گردد را ک...

جزئیات را ببینید -

منیفولد Choke and Kill می تواند به طور موثر فشار داخل چاه را کنترل کند و همچنین می تواند سرعت جریان گاز نفت و گل یا سایر محیط هایی را که هنگام استفاده از چاه برای عملیات حفاری از چاه برمی گردد را ک...

جزئیات را ببینید -

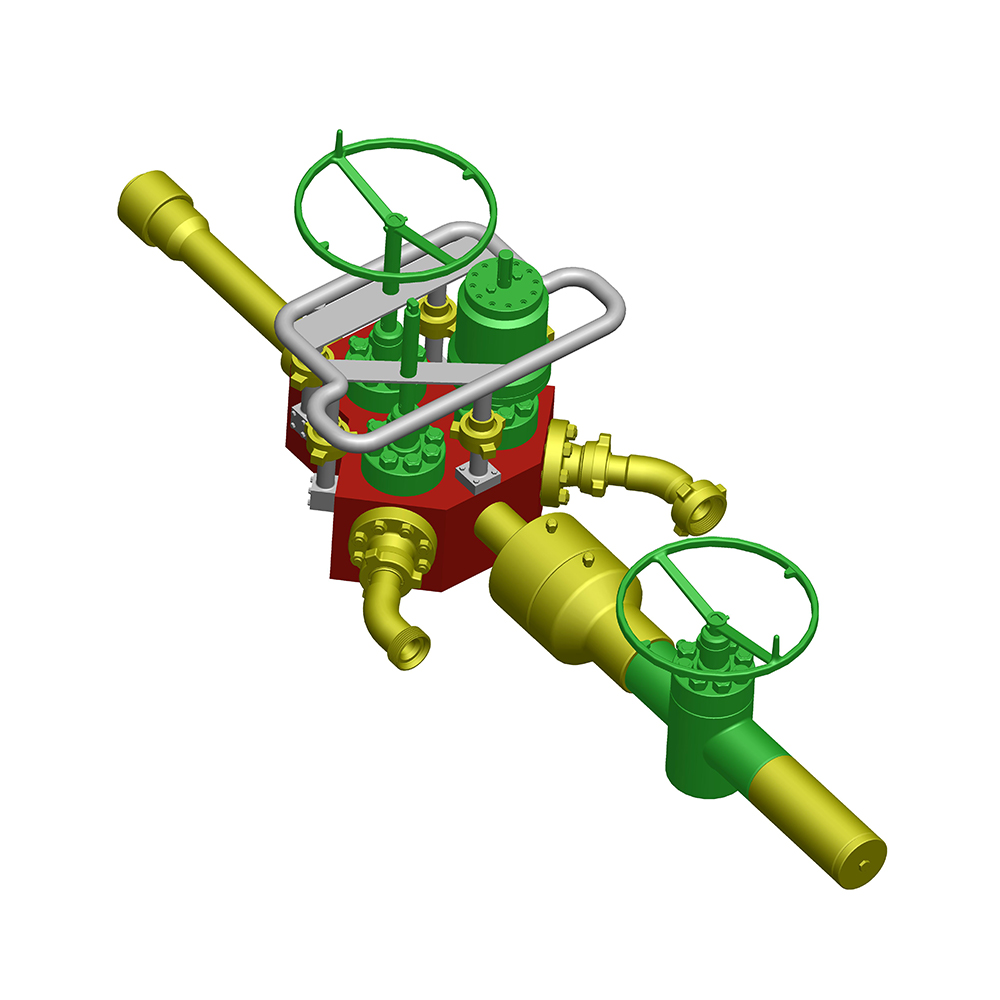

اندازه های سر جریان: 1-13/16 اینچ ~ 9 اینچ رتبه بندی فشار: 5000psi-15000psi حداکثر امتیاز کششی: 435000 تا 1500000 Ibs در 0PSI واحدهای بالایی و پایینی با یک اتصال سریع باربر برای مونتاژ و ج...

جزئیات را ببینید -

منیفولد Choke and Kill می تواند به طور موثر فشار داخل چاه را کنترل کند و همچنین می تواند سرعت جریان گاز نفت و گل یا سایر محیط هایی را که هنگام استفاده از چاه برای عملیات حفاری از چاه برمی گردد را ک...

جزئیات را ببینید

برای هرگونه درخواست با تیم پشتیبانی Zhonglin تماس بگیرید

اوباش:

+86-18066199628/ +86-18805110688

ایمیل:

[email protected] /

Add: 88 Ronghua Road Yancheng New Hi-Tech Development Industrial Development Zone Yancheng, Jinagsu People's Republic of China